退役风电叶片玻璃钢制品资源化处置的市场前景呈现高速增长与深度整合的双重特征,在政策驱动、技术迭代和产业升级的多重作用下,正逐步从环保配套设备向战略性新兴产业转型。以下是基于行业动态与数据的综合分析:

一、市场规模:1. 存量市场驱动我国玻璃钢复合材料年产量超500万吨,存量废弃物超5000万吨,仅风电叶片领域2024年后每年将产生约20万吨退役叶片。随着“双碳”政策推进,预计到2025年玻璃钢回收处理直接市场规模将突破80亿元,若包含再生材料应用等衍生市场,整体规模有望达到200亿元。 2. 增量空间显著 以江苏某地为例,当地200余家环保企业年产生玻璃钢边角料超10万吨,而目前综合利用率不足30%。若全国推广“分类收集-集中处理-资源化利用”模式,预计可释放千亿级固废处置市场需求。

二、从地方试点到全国规范 1. 顶层设计强化《长江经济带发展负面清单》明确要求玻璃钢回收项目配备智能监控系统,无锡等地对资源化利用项目给予最高200万元奖励。国家工信部将玻璃钢回收纳入《新材料产业发展指南》,要求2025年前建立规模化回收体系。 2. 区域示范效应江苏某地已建成年处理5000吨玻璃钢边角料的闭环体系,通过“撕碎-研磨-再利用”工艺实现资源回收率,相关经验被纳入《长三角工业固废协同处置白皮书》。这种“政府主导+企业参与”的模式正在全国复制,预计2025年将有20个以上地级市出台专项扶持政策。

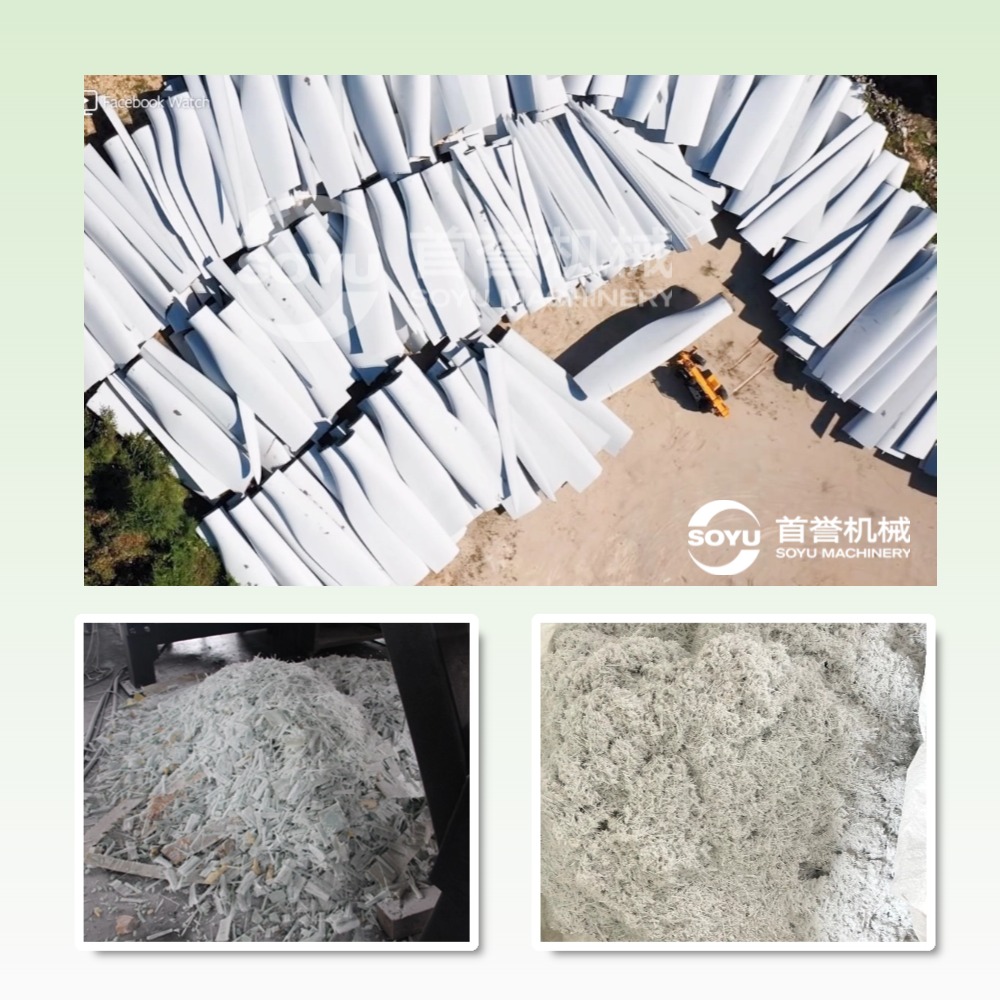

三、技术突破:智能化与精细化并行 1. 设备升级 -首誉机械研发的退役风电叶片玻璃钢制品资源化处置系统等新型装备,通过增加破碎维度,将出料粒度控制在 200目 以内,满足高端复合材料再生需求。

四、应用场景:从工业固废到高端材料 1. 传统领域深化- 水泥窑协同处置:破碎后的玻璃钢废料可替代30%燃煤,降低碳排放15%,同时玻璃纤维灰分直接作为水泥原料,吨替代成本较传统燃料低200元。 -复合材料再生:破碎后的束状物料掺入0.8%即可使浇注体抗弯强度提升20%,成本仅为短切纤维的1/30,已在储罐、型材领域规模化应用。 2. 新兴市场拓展 - 新能源领域:风电叶片破碎料经表面改性后,可作为锂电池隔膜增强材料,使电池循环寿命提升15%。 - 建筑建材:再生玻璃钢粉末与水泥混合制成的透水砖,抗压强度达C30标准,成本较传统产品低12%,在海绵城市建设中需求激增。

五、未来趋势:标准化与国际化 1. 国内发展 - 园区化运营:预计2025年将建成10个以上玻璃钢回收示范园区,实现“集中收集-专业处理-定向销售”闭环,降低运输成本30%。 2. 国际拓展 - 技术输出:中国企业正将退役风电叶片玻璃钢制品资源化处置技术出口至东南亚及欧洲,帮助当地处理风电叶片等固废,项目投资回报率达25%。 玻璃钢撕碎破碎系统已从“环保刚需”升级为“经济增长点”,预计2025年复合增长率超20%。

退役风电叶片玻璃钢制品资源化处置系统已从 “环保刚需” 升级为 “经济增长点”,作为循环经济的关键一环,退役风电叶片玻璃钢制品资源化处置系统不仅解决了 “白色污染” 难题,更开创了工业固废高值化利用的新路径。随着技术迭代与政策支持,这一领域有望在 2025 年形成更大的市场规模,成为推动绿色转型的重要引擎。